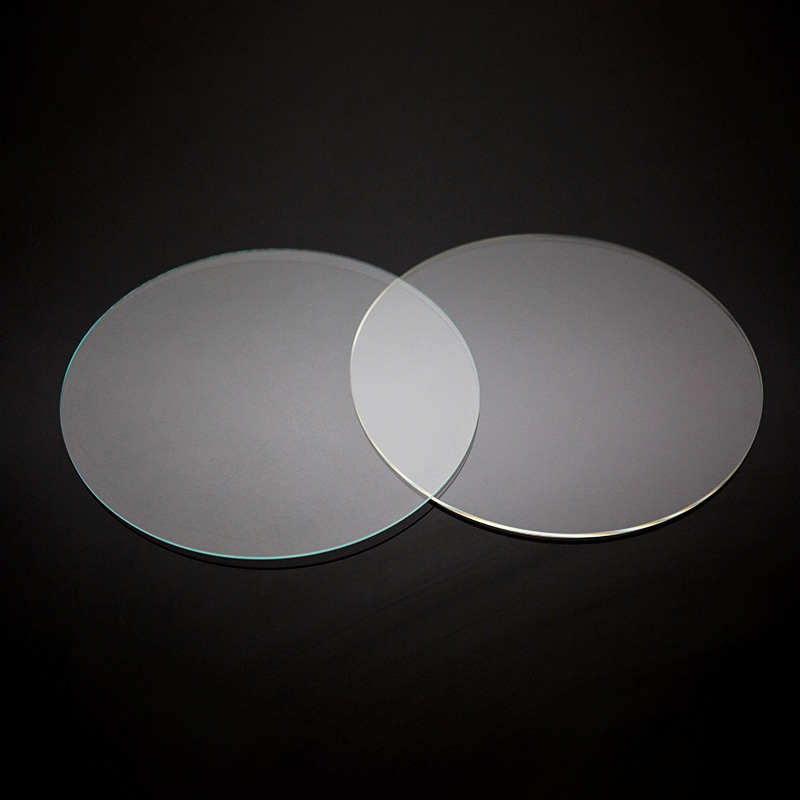

A laposság kritikus paraméter az optikai ostyák gyártásában. Optikai ostya Alapvető alkatrészekként szolgálnak számos alkalmazásban, beleértve a fotonikát, a lézereket, az optikai érzékelőket és a nagy pontosságú lencse rendszereket. A síkságtól való bármilyen eltérés veszélyeztetheti az eszköz teljesítményét, bevezetheti az optikai rendellenességeket és csökkentheti a gyártási hozamot. Ezért elengedhetetlen a ostya lapossága biztosítása mind a minőség, mind a funkcionalitás fenntartásához.

Az optikai ostya laposságának megértése

Az optikai ostya lapossága a ostya felületének egységességére utal a sík mentén. Az ideális sík síktól való eltérések meghajlás, defakálás vagy felszíni hullámokként fordulhatnak elő. Ezeket a variációkat több paraméter segítségével lehet mérni, beleértve a teljes vastagságváltozást, a felületi profilt és a globális síkségi mutatókat. A síkosságot általában mikrométerben fejezik ki, szigorúbb toleranciákkal a nagy pontosságú optikai alkalmazásokhoz.

A laposság fontossága az ostya révén kiszámítható fényterjedés szükségességéből fakad. Még a kisebb felületi eltérések is torzíthatják a fénysugárokat, csökkenthetik a lézerhatékonyságot vagy ronthatják az optikai bevonatot. Ezért a laposság nem csak minőségi mutató, hanem funkcionális követelmény is.

Az optikai ostya laposságát befolyásoló tényezők

Számos tényező befolyásolja az ostya laposságát a gyártás során. Ezeket a tényezőket széles körben lehet az anyagtulajdonságok, a mechanikai feldolgozás és a környezeti feltételek kategóriába sorolni.

Anyagi tulajdonságok

Az anyagválasztás jelentős szerepet játszik a ostya laposságában. Az optikai ostyákat általában kristályos anyagokból, például szilíciumból, gallium -arzenidből vagy zafírból készítik, amelyek mindegyike egyedi termikus és mechanikai tulajdonságokkal rendelkezik. A termikus tágulási együtthatók, a belső feszültségek és a kristályhibák különbségei okozhatják a leeresztést. Például a kristályos ostyák anizotróp tágulása meghajolhat, ha az ostya nincs megfelelően a kristálytengely mentén.

Mechanikus feldolgozás

A mechanikus feldolgozási lépések, beleértve a szeletelést, az őrlést és a polírozást, közvetlenül befolyásolják a ostya lapát. A kristály szeletelése egy fúróból olyan mechanikai feszültségeket vezet be, amelyek elvonhatják az ostyát. Hasonlóképpen, az őrlési műveletek eltávolítják az anyagot a kívánt vastagság elérése érdekében, de egyenetlen stressz -eloszlást vezethetnek be. A polírozás, amely nélkülözhetetlen az optikai felületminőséghez, javíthatja ezen eltérések egy részét, ha gondosan hajtják végre, de a mikro-hajlítás bevezetését is be lehet vezetni, ha nem megfelelően vezérelhetők.

Környezeti feltételek

A környezeti tényezők, mint például a hőmérséklet, a páratartalom és a rezgések, befolyásolják az ostya laposságát. A gyártás során az ostyák felszívhatják a nedvességet vagy megtapasztalhatják a termikus gradienseket, átmeneti vagy tartós deformációt okozva. Az ellenőrzött tisztítószobás környezet fenntartása elengedhetetlen ezeknek a hatásoknak és a síkság megőrzéséhez.

Technikák a laposság biztosítása érdekében

Az optikai ostya gyártásának laposságának biztosítása magában foglalja az anyagválasztás, a precíziós feldolgozás és a metrológia kombinációját. Számos technikát alkalmaznak általában a laposság elérésére és ellenőrzésére.

1. Gondos anyagválasztás

A ostya laposának biztosításának első lépése a kiváló minőségű alapanyagok kiválasztása. A bouloknak mentesnek kell lenniük a belső hibáktól és gondosan orientálva az anizotróp hatások minimalizálása érdekében. Az alacsony stressz-kristályok használata csökkenti a szeletelés és az azt követő feldolgozás során a megszakadás valószínűségét.

2. Precíziós szeletelés

Az ostya szeletelése magában foglalja a vékony ostyák vágását az ömlesztett kristályból huzalfűrészekkel vagy gyémánt bevonatú pengékkel. A precíziós szeletelés csökkenti a mechanikai stresszt az egyenletes érintkezés fenntartásával és a hő sokk elkerülésével. A fejlett szeletelési módszerek, például az optimalizált adagolási sebességgel rendelkező gyémánthuzal-fűrészek minimalizálják a mikrotöréseket és az élkárosodást, amelyek egyenetlen felületekhez vezethetnek.

3. Ellenőrzött őrlés

Az őrlést a cél vastagságának elérése és a felületi síkság javítása érdekében végezzük. A kétoldalas őrlés, amelyben az ostya mindkét oldalát egyszerre dolgozják fel, biztosítja, hogy az anyag eltávolítása egyenletes legyen. Ez a technika minimalizálja a meghajlást és csökkenti a maradék stresszt. A modern csiszológépek számítógépes vezérlésű nyomást és sebességbeállításokat használnak, hogy több ostobaságon keresztül következetes eredményeket érjenek el.

4. Csiszolási technikák

A polírozás kritikus lépés az optikai laposság elérésében. A kémiai-mechanikus polírozás egyesíti a mechanikus kopást és a kémiai reakciókat, hogy ultra-lapos felületeket hozzon létre. Az új feszültségek bevezetése érdekében gondosan ellenőrizni kell a polírozási folyamatot. A polírozó párnákat és a iszapkészítményeket az egyenletes anyag eltávolításához optimalizálják, biztosítva, hogy a ostya felülete a megadott síkságtűrésen belül maradjon.

5. Stressz -enyhítés és lágyítás

A hőkezelések enyhíthetik az optikai ostyák belső feszültségeit. A lágyítás magában foglalja az ostya egy adott hőmérsékletre történő melegítését, majd lassan történő hűtését. Ez a folyamat lehetővé teszi a kristályrács pihenését, csökkentve a meghajolást és a meghajlást. A megfelelő izzítási ütemtervek kulcsfontosságúak, mivel a túlzott vagy egyenetlen fűtés súlyosbíthatja a síkképesség problémáit.

6. Metrológia és ellenőrzés

A ostya síkságának pontos mérése elengedhetetlen a gyártás minőségének ellenőrzéséhez. Az interferometriát, a profilometriát és a lézer-szkennelést általában alkalmazzák az eltérések kimutatására a mikrométer vagy a szubmikrométer szintjén. A lapossági kérdések korai felismerése lehetővé teszi a korrekciós intézkedéseket, például a további polírozást vagy a szelektív anyag eltávolítását, mielőtt az ostyák tovább haladnak a gyártás további szakaszaiba.

7. Környezeti ellenőrzés

A stabil gyártási környezet fenntartása elengedhetetlen az ostya laposának megőrzéséhez. Az ellenőrzött hőmérsékleten és páratartalommal rendelkező tisztítószobák csökkentik a termikus tágulás és a nedvesség által kiváltott elhajlás kockázatát. A vibrációellenes platformok és a gondosan megtervezett tárolórendszerek megakadályozzák a mechanikai deformációt a kezelés és a szállítás során.

Kihívások a laposság fenntartásában

A fejlett technikák ellenére számos kihívás továbbra is fennáll az optikai ostya laposságának biztosítása érdekében. A magas ostya átmérője növeli a meghajlás érzékenységét, mivel a nagyobb ostyák nagyobb feszültséggradienseket tapasztalnak. A vékony ostyák hajlamosabbak a saját súlyuk alatt vagy a kezelés során hajlamosak. Ezenkívül a komplex ostya geometriák, például mintás vagy bevont ostyák, olyan lokalizált stresszpontokat vezethetnek be, amelyek veszélyeztetik a laposságot.

Egy másik kihívás a felszíni síkság és az anyag eltávolítási aránya közötti kompromisszum. Az agresszív csiszolás és a polírozás növeli az áteresztőképességet, de bevezetheti a mikro-stresszeket. A termelékenység és a nagy pontosságú követelmények kiegyensúlyozása továbbra is kritikus szempont a gyártók számára.

Előrelépések a laposságvezérlésben

A legújabb technológiai fejlődés javította az ultrahúsos optikai ostyák elérésének képességét. A valós idejű megfigyelő rendszerek nyomon követik az anyag eltávolítását az őrlés és a polírozás során, lehetővé téve az automatikus beállításokat a laposság fenntartása érdekében. Az adaptív polírozási technikák, amelyek dinamikusan eltérnek a nyomást és az iszapáramot, kompenzálják a helyi vastagságváltozásokat. Ezenkívül a ostya-kötés és a szubsztrátmérnöki fejlődés csökkenti a stressz által kiváltott deformációt a kompozit optikai ostyákban.

Gyakorlati megfontolások a gyártók számára

A gyártók számára a ostya lapossága biztosítása egy többlépéses folyamat, amely megköveteli az összes gyártási szakaszba történő integrációt. A kiváló minőségű kristálycsomók kiválasztásától kezdve a precíziós szeletelés, az őrlés, a polírozás és a stressz enyhítéséig minden lépés hozzájárul a végső lapossághoz. A folyamatos ellenőrzés és a környezeti ellenőrzés szintén nélkülözhetetlen a konzisztencia fenntartásához a termelési tételek között.

A nagy pontosságú berendezésekbe és a képzett személyzetbe történő befektetés elengedhetetlen a kívánt laposság eléréséhez. A szabványosított protokollok és a síkság előírásainak betartása biztosítja, hogy az ostyák megfeleljenek a csúcsminőségű optikai alkalmazások teljesítménykövetelményeinek.

Következtetés

Az optikai ostya gyártásában a laposság egy alapvető minőségi paraméter, amely befolyásolja az optikai eszközök és rendszerek teljesítményét. A laposság elérése és fenntartása gondos figyelmet igényel az anyag kiválasztására, a mechanikus feldolgozásra, a termikus kezelésekre és a környezeti ellenőrzésre. A fejlett metrológiai és adaptív feldolgozási technikák tovább javítják a szigorú lapos követelményeknek megfelelő ostyák előállításának képességét.

Az optikai ostyákkal dolgozó gyártók és kutatók számára elengedhetetlenek azoknak a tényezőknek a megértése, amelyek befolyásolják a laposságot, valamint a robusztus gyártási és ellenőrzési folyamatok végrehajtását. A laposság prioritása révén az optikai ostyák megbízhatóan megfelelnek a modern fotonika, a lézerrendszerek és az optikai érzékelési alkalmazások nagy pontosságú igényeinek.

苏公网安备 32041102000130 号

苏公网安备 32041102000130 号